基于Fluent的徑向滑動軸承油膜特性的仿真分析

2017年07月19日

1. 引言

長期以來,利用求解雷諾方程的方法研究滑動軸承特性具有計算時間短的突出優(yōu)點,然其求解過程中忽略了慣性項、油膜曲率等因素的影響。近年來,隨著計算流體力學技術的發(fā)展和計算機性能的提高,在實驗的基礎上通過CFD建模分析的方法,可以更好地對油膜軸承動特性進行描述,完成實驗難以實現(xiàn)的力場測試。本文以公司DQ11-100電機滑動軸承為原型,通過Proe創(chuàng)建油膜三維模型并利用Gambit劃分網(wǎng)格建立有限元計算模型,利用CFD軟件Fluent對動壓徑向軸承在穩(wěn)態(tài)下的三維力場進行仿真分析。

2. 計算模型及網(wǎng)格劃分

2.1 軸承物理模型的尺寸

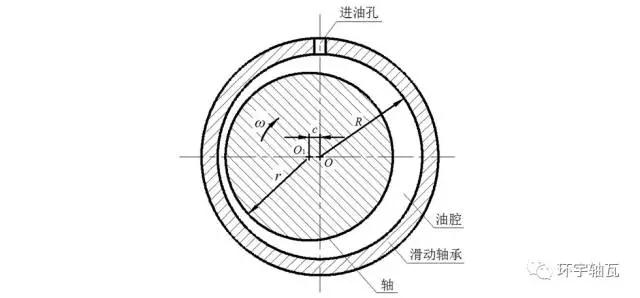

軸承簡化物理模型如圖1所示,采用頂端供油,主軸順時針轉動。

軸瓦內孔直徑D=100mm;軸瓦寬徑比B/D=1;依照生產(chǎn)經(jīng)驗及相關公式,直徑間隙h=0.2013mm,據(jù)滑動軸承流體動壓潤滑理論,解得偏心率ε=0.6013,油膜偏位角θ=49.95°。

其他參數(shù):初定電機轉速n=3000r/min;潤滑油密度設定為895Kg/m3,同時據(jù)經(jīng)驗公式,潤滑油動力粘度0.018Pa·s;考慮潤滑油粘性生成熱,取定潤滑油比熱容為1885J/(Kg·K),熱傳導系數(shù)為0.4W/(m·K)。

圖1 滑動軸承軸向結構示意圖

2.2 Fluent計算模型及網(wǎng)格劃分

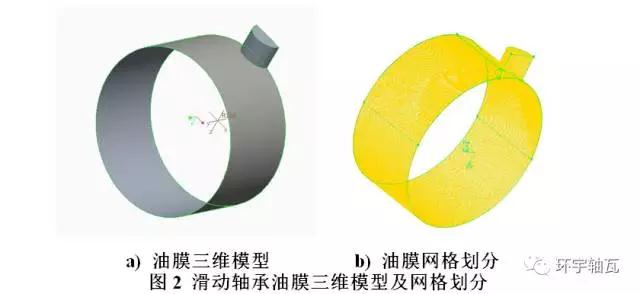

據(jù)上相關尺寸參數(shù),于Proe中繪制滑動軸承油膜計算模型,考慮到軸承以及油膜潤滑的對稱性,為縮減計算時間,模型僅繪制一半,如圖2a所示。

而后利用Gambit軟件進行網(wǎng)格劃分,為保證精度及后續(xù)求解計算的收斂,采用結構化網(wǎng)格,油膜厚度方向劃分三層且等距分布,適當增加網(wǎng)格密度并作對稱面處理,如圖2b所示。

3. Fluent模擬仿真

3.1 多相流油膜計算條件的設置

模型的設定:采用壓力基隱式求解器,三維的層流穩(wěn)態(tài)模型,多相流模型使用混合模型Mixture,相數(shù)為兩相。開啟能量方程,在能量方程中包含粘性生成熱ViscousHeating。

物相的設定:第一相為潤滑油oil,其有效密度為895kg /m3,有效動力粘度為0.018Pa·s,比熱容為1885J/(Kg·K),熱傳導系數(shù)為0.4W/(m·K)。第二相為空氣air,其物性參數(shù)取自Fluent自帶數(shù)據(jù)庫。

邊界條件的設定:選混合物為計算流體。進口壓力設定為2000Pa,出口壓力默認,設定主軸轉速3000r/min,轉速定義到油膜的壁面上。啟用空穴模型,空氣的初始體積分數(shù)0.1,油膜破裂壓力為7550Pa,即當油膜壓力低于7550Pa時,將析出空氣。

3.2 計算結果

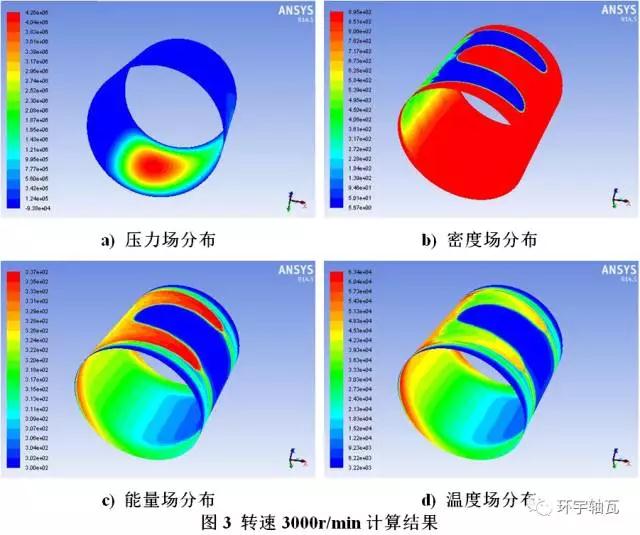

圖3分別為偏心率ε=0.6013,轉速n=3000r/min時的多相流油膜壓力場、密度場、能量場以及溫度場(開氏溫度)分布??梢?,

1) 油液從頂端進油孔流入,從軸瓦兩端流出。油膜分布在最小油膜厚度附近呈現(xiàn)非常明顯的壓力集中區(qū),順著轉軸旋轉方向,壓力從進油口逐漸增大達到正壓峰值后減小,通過最小油膜厚度處后進入發(fā)散區(qū),同時混合相密度逐漸減小,油膜在負壓區(qū)迅速破裂,從而進一步影響了油膜的壓力分布;

2) 在正壓區(qū),油膜溫度較低,溫升順著潤滑油流動方向從低溫區(qū)向軸承兩端擴張,同時隨著軸頸轉動方向,溫度逐漸遞增,且在油膜上半部分的負壓區(qū)條帶狀區(qū)域內達到溫升極限,繼而由于低溫潤滑油從進油口的遞補,溫升又逐漸降低。

因而,通過壓力分布和溫度分布圖可有針對性地改進軸承的散熱結構,為軸承設計提供重要的理論依據(jù),大大降低多次實驗所需的高額成本。

3.3 主軸轉速對油膜特性的影響

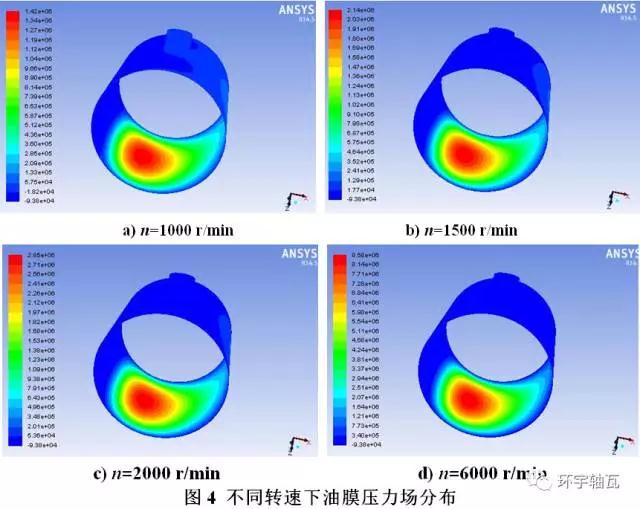

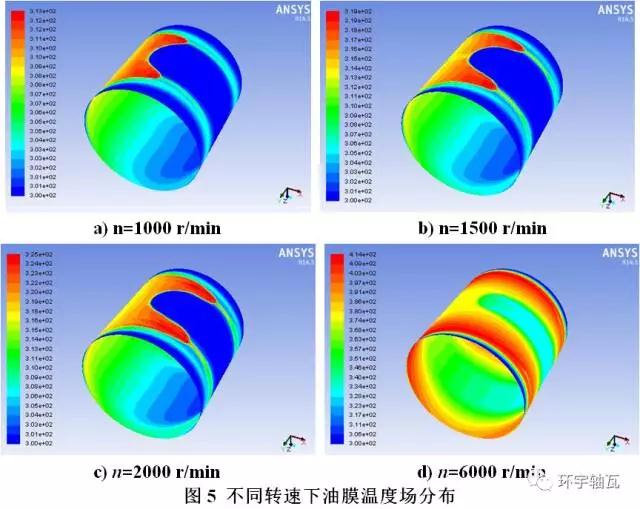

改變主軸轉速進行多次仿真計算,得到收斂后的穩(wěn)態(tài)徑向滑動軸承在轉速分別為1000r/min、1500r/min、2000r/min、6000r/min時的壓力場分布和溫度場分布分別如圖4、圖5所示。

隨著轉速增大,油膜壓力增大,油膜壓力分布形態(tài)大致相同,周向油膜承載角度逐漸向最小膜厚位置方向收斂;且轉速越大,溫升越高,溫升集中區(qū)越明顯,軸向溫度等值線向軸承中心位置收斂。

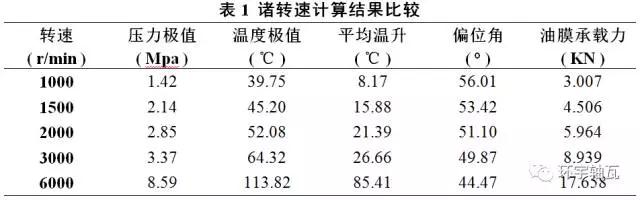

不同轉速仿真實驗中,軸瓦內孔100mm、寬徑比為1,潤滑油入口油溫27℃,偏心率、直徑間隙等參數(shù)為定值,設定不同的主軸轉速,其計算結果數(shù)據(jù)如表1所示。據(jù)此可知,隨著主軸轉速增加,油膜壓力極值及增大,溫度極值及溫升均顯著升高,偏位角逐漸變小,軸心有下移趨勢,油膜承載能力也隨之增強。顯然,主軸轉速對油膜特性的影響規(guī)律與經(jīng)典軸承理論相吻合。

3.4 軸承參數(shù)的優(yōu)化計算

如表1所示,轉速為6000r/min時,壓力極值極大,溫度極值和溫升已超出巴氏合金軸瓦的工作溫度,因而此組條件參數(shù)不再適用。

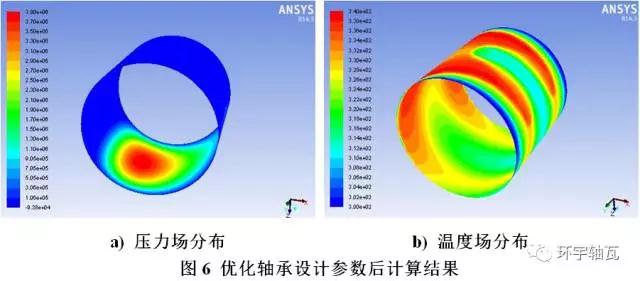

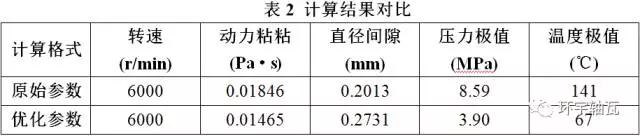

重新計算軸瓦直徑間隙和潤滑油粘度,并進行油膜特性仿真實驗,壓力場分布及溫度場分布如圖6所示。具體仿真數(shù)據(jù)結果如表2所示,可見,壓力極值和溫度極值已大幅降低,理論上已滿足實際使用條件。

4. 結論

建立了基于Fluent的滑動軸承油膜計算分析模型,引入空穴模型以及粘溫特性,給出流體流動壓力場、溫度場的時變分布情況,較為準確地反映滑動軸承軸承油膜穩(wěn)態(tài)特性,預測流體在軸承中的流動狀態(tài)和油膜的整體性能。工程設計與優(yōu)化對實驗的依賴性將大為減少,顯著縮短設計周期,降低研發(fā)費用。

須強調指出,由于油膜計算模型本身的局限性,本文只對部分參數(shù)及計算數(shù)據(jù)做驗證分析,但為實驗的深入延續(xù)提供了較明晰的思路,為后續(xù)探索提供了有力的理論基礎。

上一頁:讀解—巴氏合金的由來及特性

下一頁:讀解—汽輪機軸承簡述